ماژول برنامه ریزی تولید نرم افزار جامع فرانماد

برنامه ریزی تولید فرآیند تصمیم گیری در مورد چگونگی تولید یک محصول قبل از شروع فرآیند تولید می باشد. در واقع، برنامه ریزی تولید عبارت است از نحوه برنامه ریزی شما برای مدیریت زنجیره تامین، مواد اولیه، کارکنان و فضای فیزیکی که در آن فرآیند تولید انجام می شود. برنامه ریزی تولید برای واحد های تولیدی و کارخانجات یک رکن اساسی و مهم می باشد. برنامه ریزی تولید در واقع بیان کننده آینده تولید است که می تواند با شناسایی نیاز ها ی تولید به کارایی بهتر و یا راه اندازی یک سایت تولیدی کمک کند . معمولا برنامه ریزی تولید به صورت دوره ای برای یک دوره زمانی مشخص تدوین می شود.

با توجه به اهمیت برنامه ریزی تولید در بهبود بهره وری خط تولید، ماژول ویژه ای در نرم فزار فرانماد در نظر گرفته شده است. در ادامه قابلیت ها و امکاناتی را که ماژول برنامه ریزی تولید نرم افزار یکپارچه فرانماد در این زمینه ارائه می دهد، شرح داده خواهد شد.

درخواست تولید

در واحد های تولیدی و کارخانجات معمولا تولید یا بر حسب درخواست مشتری انجام می شود یا برحسب سفارش انبار:

- تولید برحسب سفارش مشتری: در این صورت تولید بر اساس سفارش مشتری، محصول نهایی مدت زمان زیادی را در انبار محصول سپری نمی کند و بلافاصله پس از تولید برای مصرف کننده ارسال می شود.

- تولید بر اساس نیاز انبار: برخلاف حالت قبل زمانی که تولید به درخواست انباردار یا مسئول بالا دستی آن انجام می شود، محصول پس از طی مراحل تولید وارد انبار می شود. در این صورت واحد فروش با استراتژی های مخصوص به خود برای فروش محصولات تولید شده تصمیم می گیرد. در این سیستم ها باید ارتباط نرم افزاری سازمان یافته و یکپارچه ای بین بخش تولید، انبار مواد اولیه و انبار محصول وجود داشته باشد.

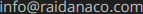

در نرم افزار فرانماد بخش ویژه ای برای ثبت درخواست تولید در نظر گرفته شده است. همانطور که در تصویر با می توان مشاهده کرد، با استفاده از کد کالا محصولات مورد نیاز را می توان برای تولید انتخاب کرد و درخواست تولید را ثبت کرد. پس از ثبت درخواست، بر اساس تعداد محصولات مورد نیاز و زمان، برای تولید برنامه ریزی می شود.

ارسال درخواست به انبار مواد اولیه

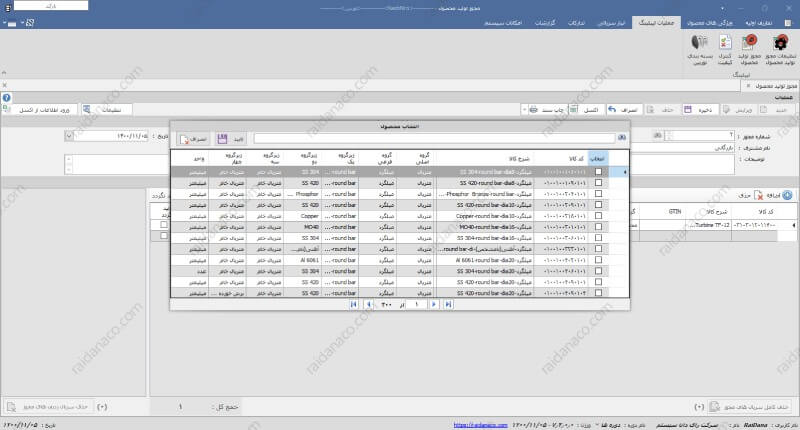

اصلی ترین قدم برای تولید محصول، دریافت مواد اولیه و قطعات مورد نیاز از انبار مواد اولیه می باشد. در نرم افزار فرانماد این بخش از فرایند تولید به صورت کاملا مکانیزه انجام می شود. یعنی هر زمان که درخواست تولیدی در نرم افزار ثبت می شود، براساس BOM یا درخت محصول مقدار و میزان مواد اولیه و قطعات محاسبه و درخواست خروج آنها از انبار مواد اولیه ارسال می شود. توجه داشته باشد که BOM محصولات از قبل در نرم افزار تعریف شده است و با انتخاب کد کالا به صورت خودکار محاسبات لازم انجام می شود. با توجه به BOM مواد اولیه مورد نیاز اجازه خروج از انبار را پیدا می کنند. یکی از مزایای نرم افزار جامع فرانماد این است، با توجه به فرم های BOM برای هیچ مواد اولیه ای غیر از موارد مجاز در درخت محصول مجاز به خروج نیستند و حواله خروج برای آنها صادر نمی شود. همچنین به کمک سیستم جامع فرانماد همیشه موجودی انبار مواد اولیه دقیق و درست باقی خواهد ماند.

در صورتی که مواد اولیه و قطعات مورد نیاز در انبار وجود نداشته باشند، در نرم افزار از طریق ماژول تدارکات می توان برای شارژ موجودی اقدام کرد. پس از تهیه مواد اولیه و ورود به انبار، می توان مواد اولیه و قطعات مورد نیاز را برای خط تولید ارسال کرد، به این ترتیب پروسه تولید محصولات بر اساس درخواست ها آغاز می شود.

با توجه به قابلیت های گسترده و انعطاف پذیری بالای نرم افزار می توان مراحل مختلف تولید محصول را نیز ردیابی کرد. برای آشنایی بیشتر با نرم افزار ردیابی تولید کلیک کنید.

با توجه به اینکه نرم افزار فرانماد یک نرم افزار جمع و یکپارچه می باشد، بخش لیبلینگ محصول نهایی نیز بر اساس مجوز تولید و اطلاعات مربوط به آن انجام می شود. در واقع زمانی که قرار است برای محصول نهایی برچسب چاپ شود، در صورتی که BOM محصول ثبت باشد یک فرم برای کاربر باز می شود. در فرم لیست قطعات و مواد اولیه بار می شود، با اسکن بارکد قطعات، سریال محصول نهایی به سریال قطعات به کار رفته در آن نیز مرتبط می شود. به این ترتیب زمانی که مشکلی برای محصول نهایی پیش آمد، از طریق این اطلاعات می توان موضوع را پیگیری کرد.

از دیگر قابلیت های ماژول برنامه ریزی تولید می توان به موارد زیر اشاره کرد:

- تعریف مراکز کاری به تفکیک ایستگاه ها

- تعریف نفرات به به صورت داینامیک در هر شیفت برای هر دستگاه به صورت مجزا

- تعریف سفارشات به صورت داخلی و یا پیمانکاری