نرم افزار ردیابی قطعات خودرو

برای بسیاری از خطوط تولید و مونتاژ به ویژه کارخانه های مونتاژ قطعات خودرو، امکان ردیابی جز به جزء قطعات استفاده شده در محصول نهایی خود یک امر ضروری و مهم می باشد. سیستم های مبتنی بر بارکد راهکار های کارآمدی را در راستای ردیابی قطعات ساخته و نیمه ساخته ارائه می دهد. نرم افزار رای دانا سیستم تهران نه تنها امکان ردیابی محصولات بلکه یکپارچه سازی کل فرآیند تولید و مونتاژ از زمان دریافت سفارش تا زمان تحویل و پس از آن را فراهم کرده است.

در ادامه برای روشن شدن موضوع به شرح یکی از پروژه های موفق انجام شده توسط رای دانا سیستم تهران در خط مونتاژ داشبوردهای خودرو پرداخته خواهد شد.

اهداف پروژه: ردیابی قطعات به کار برده شده در داشبورد خودرو

راهکار: به منظور ردیابی جز به جزء قطعات و مواد اولیه که در داشبورد به کار گرفته شده اند مورد استفاده قرار می گیرد، اطلاعات تک تک قطعات و مواد اولیه در فرم لیبینگ نرم افزار ثبت شده و در واقع قطعات شناسنامه دار می شوند. برای این منظور یا از بارکد خود محصول استفاده می شود (قطعات مانند پیچ و پودر که به صورت آماده مورد استفاده قرار می گیرند) یا یک بارکد برای آن در سیستم تولید می شود (قطعاتی مانند پوسته داشبورد که در خود مجموعه ساخته می شود).

برای اینکه در سیستم ثبت شود که روی هر داشبورد چه قطعه ای سوار شده، در ایستگاه های مختلف خط مونتاژ، بارکد مواد اولیه یا هر قطعه ای که روی داشبورد سوار می شود، اسکن می شود. در نتیجه بارکد قطعات و مواد اولیه و داشبوردها به هم لینک می شود. یعنی در نرم افزار به طور کامل قابل ردیابی است که داشبورد با شماره سریال X از چه قطعاتی تشکیل شده و هر قطعه یا مواد اولیه از چه تامین کننده ای تهیه شده است. برای مثال اگر دسته سیم داشبورد، طی مراحل تولید و یا حتی پس از فروش به مشتری دچار مشکل شود، به سرعت با استفاده بارکد داشبورد می توان فهمید دسته سیم از کدام تامین کننده تهیه شده است.

روال اجرایی

یک درخواست شامل 50 داشبورد از یک خودرو مشخص دریافت می شود، اطلاعات این درخواست در نرم افزار رای دانا سیستم به عنوان مجوز تولید استفاده می شود. به بیان ساده تر با توجه به درخواست موجود، مجوز تولید 50 داشبورد صادر می شود و اقدامات مورد نظر برای مونتاژ این تعداد مشخص محصول انجام می شود:

مجوز یا برنامه ریزی تولید: عبارت است از تدوین راهنمای طراحی و تولید یک محصول یا خدمات معین. برنامه ریزی تولید به کارخانه ها کمک می کند تا فرآیند تولید را تا حد امکان کارآمد و بهینه کنند. برای داشتن یک برنامه تولید جامع و یکپارچه، ماژول برنامه تولید باید بتواند با سایر بخش های نرم افزار به طور بهینه و امن اطلاعات رد و بدل کند.

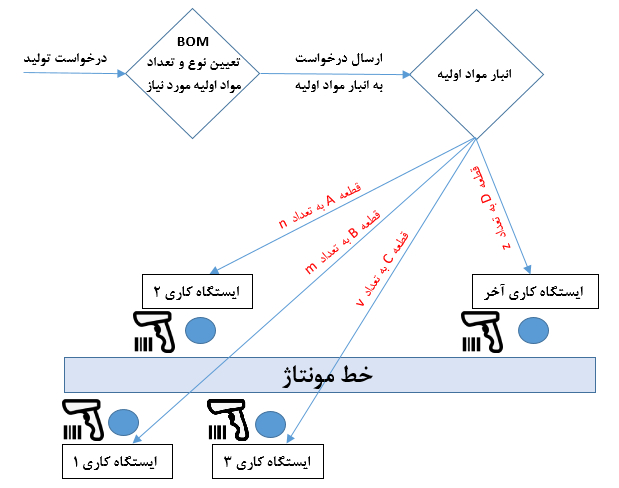

ارسال مواد اولیه و قطعات مورد نیاز از انبار مواد اولیه بر اساس BOM

بر اساس درخت محصول یا BOM، نوع و تعداد قطعات مورد نیاز برای مونتاژ 50 عدد داشبورد به صورت اتوماتیک محاسبه و دستور خروج آنها از انبار مواد اولیه صادر می شود. برای مثال 20 عدد از داشبوردها از تعداد کل 50 تا دارای شماره فنی A می باشند و دارای 2 ایربگ هستند و 30 تای دیگر دارای شماره فنی B بوده و فقط ایربگ راننده روی داشبورد سوار می شود. در نتیجه برای تولید این 50 عدد داشبورد به 70 عدد ایربگ نیاز است. انبار مواد اولیه 70 عدد ایربگ را برای خط مونتاژ در ایستگاهی که ایربگ ها روی داشبورد نصب می شود، ارسال می کند. به این ترتیب، هیچ قطعه ای در خط مونتاژ مفقود نمی شود و روی مواد اولیه نظارت کامل وجود خواهد داشت.

در این بخش از نرم افزار می توان به صورت کاملا اختصاصی و سفارشی عمل کرد و بسته به اهداف و نیاز ها، اطلاعات دیگری را نیز ثبت کرد. برای مثال می توان تاریخ، شیفت و نام اپراتور، سرپرست شیفت و ... را نیز ثبت کرد. به کمک این اطلاعات علاوه بر ردیابی محصول می توان راندمان خط مونتاژ و کارکنان آن را نیز با استفاده از گزارشات نرم افزار بررسی کرد. برای مثال در صورتی که چندین گزارش خرابی از یک قسمت از داشبورد گزارش شود، می توان بررسی کرد که چه اپراتوری مسئول این کار بوده و در صورت وجود کوتاهی و قصور از طرف او، اقدامات لازم را انجام داد.

ماژول تدارکات

با توجه به اینکه بخش های مختلف نرم افزار با هم مرتبط هستند در صورتی که مواد اولیه و قطعات مورد نیاز در موجودی انبار مواد اولیه موجود نباشد یا سطح موجودی کمتر از سطح آستانه باشد یک درخواست برای خرید مواد اولیه به تدارکات به صورت اتوماتیک ارسال می شود. پس از پر کردن فرم های استعلام، خرید و رسید شدن به انبار، به موجودی اضافه می شوند. به این ترتیب خط تولید به دلیل کمبود مواد اولیه نمی خوابد یا برعکس به دلیل انباشت بیش از حد کالا در انبار هزینه های نگهداری به مجموعه تحمیل نمی شود.

02144969017

02144045895

02144965977

02144045918