آماده سازی سفارش در انبار دارویی

نسبت به انبارهای معمولی، ملاحظات چالش برانگیزتری در انبارهای دارویی و لوازم آرایشی و بهداشتی وجود دارد که در ادامه به آنها اشاره خواهد شد:

- در انبارهای دارویی شرایط محیطی مانند دما و نور باید به گونه ای باشد که داروها یا لوازم آرایشی دچار فساد و خرابی نشوند.

- برای انبارهای دارویی و لوازم آرایشی و بهداشتی کالاهایی که تاریخ انقضای نزدیک تری دارند باید در اولویت خروج قرار بگیرند. در غیر این صورت ممکن است از تاریخ انقضای بخش زیادی از محصولات بگذرد در حالی که هنوز کالا به دست مصرف کننده نرسده اند. برای این منظور سیستم انبارداری FEFO یا First Expire First Out بهترین راهکار را ارائه می دهد.

- در انبار های دارویی و آرایشی و بهداشتی تنوع کالاها بسیار زیاد است. برای مثال از یک کرم با یک حجم مشخص از یک برند مشخص چندین تناژ رنگ وجود دارد. این موضوع مدیریت کالاهای انبار را به چالش می کشد که این مساله را می توان با استفاده ازبهترین نرم افزار انبارداری همراه با ماژولها و راهکارهای ارائه شده حل کرد.

- دقت در انبار های دارویی به ویژه در زمان آماده سازی سفارشات بسیار مهم است چون اقلام دارویی و بهداشتی با سلامت افراد در ارتباط هستند.

- از آنجایی که در انبارهای توزیع معمولا سفارشات به صورت خرد هستند، آماده سازی سفارشات یا Order Picking زمان بر است. کارکنان انبار باید طول انبار را چندین بار سپری کند تا کالای موجود در یک فاکتور را پیدا کند. از این رو انبارها همواره به دنبال راهکارهایی هستند که سریع، دقیق و مقرون به صرفه باشد.

راهکارهای بارکدی انبارهای دارویی

سیستم های مبتنی بر بارکد راهکارهای متنوع و کارآمدی را به انبارهای توزیع ارائه می دهد. نحوه پیاده سازی و روال کار سیستم های مبتنی بر بارکد در انبارهای مختلف بسته شرایط انبار، حجم کاری و تجهیزات موجود متفاوت است. اما در همه این راهکارها که در ادامه در مورد آنها بیشتر توضیح داده خواهد شد، بخش لیبلینگ محصول مشابه خواهد بود. بهترین سیستم انبارداری بارکدی برای این انبارهای انبار سریالی است در نتیجه در بخش لیبلینگ کالاها، به هر کالایی یک بارکد منحصر به فرد اختصاص داده می شود. می توان از GS1 کالا به عنوان کد کالا استفاده کرد. عملیات لیبلینگ در ایستگاه ورودی انجام می شود و در واقع با این کار کالا به انبار رسید و به موجودی انبار اضافه می شود.

در صورتی که ماژول لوکیشن نرم افزار انبار فعال باشد، نرم افزار مکان مناسب برای جانمایی کالا را نیز ارائه می دهد. ماژول لوکیشن هنگام آماده سازی سفارشات نیز محل دقیق کالای مورد نظر را به کاربر ارائه می دهد از این رو نیاز نیست کارکنان انبار مدت زمان زیادی را به دنبال کالای مورد نظر بگردند.

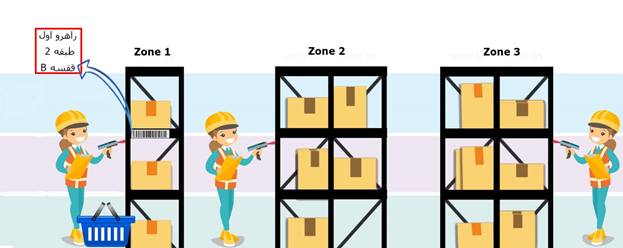

راهکار اول: جمع آوری سفارشات بر اساس نوع کالا

انبارهای دارویی معمولا ابعاد بزرگی دارند، اینکه یک نفر چندین بار بخواهد برای یک سفارش کل طول انبار را سپری کند بسیار مشکل و زمانبر است. به همین منظور انبار به Zone یا راهرو های مختلف تقسیم بندی می شود و هر نفر مسئول یک Zone می شود. برای مثال یک راهرو به لوازم آرایشی و راهرو دیگر به لوازم آرایشی و راهرو دیگر به محصولات بهداشتی اختصاص داده می شود. برای آماده سازی سفارشات، فاکتورها تجمیع می شوند به این ترتیب که بارکد فاکتور ها اسکن می شود و محصولات موجود در فاکتورها بر اساس ماهیتشان دسته بندی می شود. برای مثال سه فاکتور شامل اقلام داروی، آرایشی و بهداشتی مانند جدول زیر با هم تجمیع شوند. پس از تجمیع، نرم افزار گزارش میدهد در کل از راهرو دارویی برای این سه فاکتور چه محصولاتی مورد نیاز است. همچنین از راهروهای مربوط به آرایشی و راهروی محصولات بهداشتی نیز به همین صورت تعداد محصولات مورد نیاز برای کل این سه فاکتور گزارش می شود. مسئول هر راهرو محصولات مورد نیاز را از راهرو خود به ایستگاه دسته بندی یا sorting انتقال می دهد. در این ایستگاه هر فاکتور به سبد با بارکد منحصر به فرد لینک شده است. بارکد هر کالایی که خوانده شود، می توان دید که محصول در کدام سبد باید انداخته شود. در نهایت پس از چک نهایی محصولات بسته بندی می شوند و برای مقصد مورد نظر ارسال می شوند. برای درک بهتر به مثال زیر توجه کنید: یک انبار قرار است سه فاکتور زیر را آماده کند:

این سه فاکتور با هم تجمیع می شوند و سپس بر اساس دسته محصول مانند جدول زیر تقسیم بندی می شوند:

مسئول هر راهرو کالاها را مربوط به راهرو خود را جمع آوری می کند و به ایستگاه Sorting ارسال می کند. در ایستگاه sorting بارکد کالاها اسکن می شود و به سبد مورد نظر منتقل می شوند.

راهکار دوم: آماده سازی همزمان چندین سفارش با هم

برای آماده سازی چندین سفارش به طور همزمان (Multi Order Picking)، روی یک ترولی چندین سبد قرار داده می شود. قبل از قرار دادن کالا ها در سبدها، باید ابتدا بارکد فاکتور و سپس بارکد سبد با استفاده از هندهلد خوانده شود. به این ترتیب هرکدام از این فاکتورها به یک سبد لینک می شوند:

- فاکتور 1 به سبد A

- فاکتور 2 به سبد B

- فاکتور 3 به سبد C

مسئول جمع آوری می تواند محل قرار گیری کالاها را روی دستگاه PDA خود مشاهده کند و بدون اتلاف وقت برای پیدا کردن محل مورد نظر به راهروی مربوطه برود. در مثال بالا وقتی فرد به قفسه ش شربت مولتی سانستول آهن دار 155 میل رسید باید بارکد 11 عدد از این شربت ها را اسکن کند. به ازاء 5 بارکد اول دستگاه سبد A را نشان می دهد و به ازاء 6 بارکد بعدی سبد C نشان می دهد. بعد از جمع آوری این 11 عدد مسئول جمع آوری به همین ترتیب می تواند سراغ اقلام بعدی برود.

*در این روش می توان به جای استفاده از هندهلد یک تبلت را روی ترولی نصب کرد و با استفاده از بارکدخوان سیمی، بارکد کالاها را اسکن کرد.

راهکار سوم: قفسه های هوشمند

سیستم Pick to Light برای آماده سازی سفارشات یک راه حل بسیار قدرتمند را با استفاده از Light Directed Picking ارائه می دهد. راه حل در جایی که تعداد SKU ها خیلی زیاد نیست اما تعداد سفارش ها بسیار زیاد است بسیار مناسب است. جریان کاری:

- این سیستم شامل قفسههای انتخابی است که نشانگرهای نور PTL روی آنها نصب شده است.

- هر نور نشان دهنده یک SKU ذخیره شده در موقعت های رک است.

- هر اپراتور از مجموعه ای از مکان های انتخابی کالا ها را انتخاب می کند که به عنوان منطقه انتخاب اپراتور نامیده می شود.

- بسته به برنامه میتوان چند منطقه انتخاب یا Zone را در سیستم ایجاد کرد.

- یک سفارش وارد Pick Zone 1 می شود و اپراتور شناسه سفارش را اسکن می کند.

- اسکن شناسه، چراغ های راهنمایی را برای SKUهایی که در سفارش مورد نیاز هستند، فعال می کند.

- چراغ ها همچنین مقدار آن SKU مورد نیاز را در سفارش نمایش می دهند.

- اپراتور مقدار مورد نیاز SKU را انتخاب می کند و دکمه تأیید را فشار می دهد.

- چراغ خاموش می شود و اپراتوز SKU بعدی را انتخاب می کند.

- وقتی همه SKU ها از Pick Zone انتخاب شدند، سفارش به Pick Zone بعدی منتقل می شود تا SKU های ذخیره شده در Pick Zone 2 را انتخاب کند.

- Pick Zone 1 سفارش بعدی را دریافت کرده و فرآیند Picking را تکرار می کند.

راهکار چهارم: جمع آوری با نوار نقاله و بارکدخوان

سبدهای سفارش روی نوار نقاله از جلوی تمامی قفسه ها رد می شود، راهرو ها و قفسه ها به Zone های مختلف تقسیم می شوند و در هر Zone یک نفر مسئول جمع آوری کالاها می شود. زمانی که سبد روی نوار نقاله به Zone ها می رسد، مسئول مربوطه بارکد سبد و سفارش را اسکن می کند و سپس بارکد کالاهایی که از ناحیه خود باید در سبد قرار دهد را اسکن می کند.

راهکار پنجم: تکنولوژی Voice

در این راهکار مسئول های جمع آوری به یک دستگاه هندهلد که دارای به تکنولوژی Voice مجهز می شود. اطلاعات سفارش بدون اینکه دست و چشم های فرد درگیر شود، از طریق صدا به او منتقل می شود.