جانمایی کالا در انبار

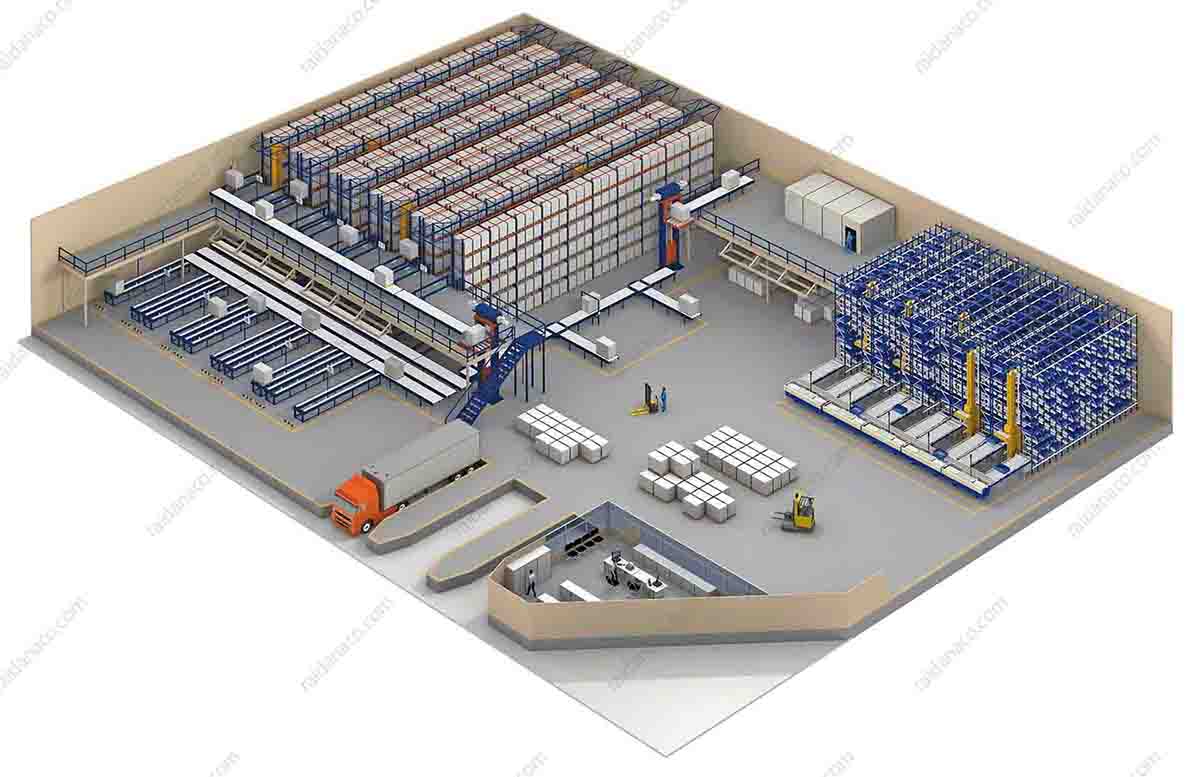

انباشت و جانمایی (Location) بهینهی کالا در انبار یکی از موارد مهم در برای رسیدن به یک سیستم کارآمد برای مدیریت انبار است. برای دست یافتن به یک طرح و نقشهی جانمایی اصولی و درست علاوه بر توجه به فضای فیزیکی انبار باید نوع کالا، تجهیزات انبار و سایر متغیرهای مهم نیز در نظر گرفته شود. در این مقاله اصول مهم و پایهای جانمایی و چیدمان کالا در انبار بیان خواهد شد.

اهداف جانمایی انبار

اصلی ترین هدف جانمایی و چیدمان انبار این است که بتوان از فضای موجود بهینه استفاده کرد. این بدان معنی است که چیدمان فیزیکی باید طوری طراحی شود تا تیم انبار قادر به کار با حداکثر ظرفیت در همه زمانها باشند و جابه جایی کالا در انبار تا حد ممکن به صورت روان و بدون بروز مشکل انجام شود. انبار همچنین باید به گونهای طراحی شود که کنترل موجودی انبار در کمترین زمان ممکن صورت گیرد. هرچقدر نیاز به رسیدگی کالاهای انبار کمتر باشد، احتمال بروز اشتباه نیز کمتر خواهد بود.

قابلیت دسترسی، یکی دیگر از عوامل اصلی در طراحی و اجرای جانمایی و لوکیشن انبار است. کارکنان انبار باید بتوانند به راحتی تمام موجودی انبار را ذخیره و بازیابی کنند، در غیر این صورت بهرهوری کلی آسیب میبیند. علاوه بر این، انبار شما باید امکان ایجاد اولویت برای ورود، ذخیرهسازی و خروج کالا را نیز فراهم کند.

چیدمان انبار باید طوری باشد که کارکنان انبار قبل از اینکه به صورت فیزیکی به یک کالا یا فضای ذخیرهسازی دسترسی پیدا کنند، باید بتوانند به راحت آن را ببینند و مسیر بهینه برای رسیدن به آن را پیدا کنند.

اصول جانمایی انبار

اصول اولیه و پایه جانمایی کالا در انبار عبارتند از:

تجهیزات حمل و نقل

ابعاد تجهیزات حمل و نقل مانند چرخ دستی و لیفتراک را در نظر بگیرید. اگر قصد دارید برای حمل و نقل در انبار از سیستمهای اتوماسیون مانند نوار نقاله یا روبات استفاده کنید، هنگام طراحی فضای انبار این موارد را نیز لحاظ کنید. نقشه انبار باید شامل موارد ایستگاههای بستهبندی و ایستگاههای حمل و نقل باشد. همچنین در صورت امکان توصیه میشود فضای کافی برای فعالیت موازی چند وسیله در کنار هم نیز تعبیه شود. در صورتیکه از جرثقیل یا تجهیزات بزرگ برای حمل و نقل استفاده میکنید ارتفاع سقف را نیز طوری در نظر بگیرید که محدودیتی برای تردد تجهیزات ایجاد نشود.

شناسایی موقعیتها

هنگام طراحی یک چیدمان، مناطق زیر باید کاملاً مشخص شوند:

- منطقه بارگیری و تخلیه: موقعیت یا منطقه بارگیری و تخلیه جایی است که کالا در انبار آورده میشود یا از آن خارج میشود. یک منطقه بارگیری میتواند در داخل یا خارج از ساختمان انبار وجود داشته باشد.

- پذیرش کالا (Reception area): منطقه پذیرش جایی است که کالا رسید میشود و رسما جزئی از موجودی انبار محسوب میشود. تیم انبار تمام اقلام ورودی را برای اهداف کنترل کیفیت و اهداف لجستیکی شناسایی، بازرسی و مستند میکند. هنگامی که محموله به طور "رسمی" دریافت شد، تیم انبار فضای ذخیره سازی مطلوب برای موجودی را مشخص میکند.

- محل ذخیره سازی: محل ذخیره جایی است که موجودی جایی است که کالا تا زمان آمادهسازی برای خروج از انبار در آن نگهداری میشود. کالا ممکن است مستقیما روی زمین نگهداری شود، روی هم چیده شود یا روی قفسههای انبار قرار داده شود.

- منطقه آمادسازی برای خروج: منطقه چیدمان محلی است که موجودی کالا قبل از تحویل در آن قرار میگیرید تا آماده سازیهای مورد نیاز انجام شود، برای مثال چیدمان چندین کالا در یک دستهبندی بزرگتر. مناطق آماده سازی معمولاً در مناطق ذخیره سازی یا مجاور آنها در نظر گرفته میشود.

- منطقه خروج (Dispatch area): محمولههای آماده تحویل و خروج از انبار در منطقه دیسپچ نگهداری میشود. منطقه دیسپچ باید جایی باشد که به منطقه بارگیری نزدیک باشد.

نوع کالا

در حالت کلی نوع کالا اصلیترین ملاحظه هنگام طراحی لوکیشن انبار است.

- به طور معمول کالاهای سنگینتر نزدیک به سطح زمین قرار میگیرد طوری که احتمال سقوط آنها وجود نداشته باشد.

- کالاهایی که نرخ ورود و خروج بالایی دارند در قفسههای نزدیک به در قرار داده میشوند.

- کالاها و لوازم برقی طوری روی هم قرار داده نشوند که تحت فشار بیش از حد قرار بگیرند.

- راهروها باید متناسب با اندازه محصولات و کالاهای مختلف باشد. الزامی وجود ندارد که عرض همه راهروها یکسان و یکنواخت باشد زیرا تجهیزات و تعداد دفعات رفت و آمد در همه مناطق انبار یکسان نخواهد بود.

- بین سطوح محافظ قرار داده شود تا از خش و رنگ پریدگی جلوگیری شود.

- کالاها باید طوری روی هم قرار بگیرند تا تغییر فرم ندهند.

تهیه نقشه

پس از تعیین اهداف و ارزیابی موقعیت انبار باید برای انجام پروسه جانمایی و چیدمان انبار یک پلن و برنامه در نظر گرفت. در برنامه ریزی برای انجام پرژه جانمایی انبار باید کارهایی که باید انجام شود، تجهیزات و منابع مورد نیاز و بازههای زمانی را ذکر کرد.

تجهیزات مورد نیاز

برای بیشترین استفاده از فضای انبار موقعیت بندی فضای انبار را میتوان در سه بُعد انجام داد: شناسایی راهرو، ستون و شماره ردیف. اگر امکان استفاده از پالت نیز در محل قفسهها وجود داشته باشد بعد چهارم نیز اضافه میشود: موقعیت پالت (چپ و راست). بسته به طراحی چیدمان انبار، ممکن است لازم ابزار و تجهیزات جدیدی را تهیه کنید، از جمله:

- رکهای پالت

- قفسههای صنعتی

- قفسههای کنسول دار

- لیفتراک

- جکهای پالت

- گاریهای خدماتی

- سطح شیب دار

ارزیابی چیدمان انبار

این یک چک لیست نسبتاً ساده است که به شما کمک میکند بدون هیچ تجزیه و تحلیل قابل توجهی، کارآیی طراحی انبار خود را ارزیابی کنید. برای دریافت پاسخ فوری به تمام سوالات خود، این سه مورد را بررسی کنید:

- جریان کاری: شما میتوانید ارزیابی کنید که آیا گردش کار در انبار روان است یا به طور مداوم با موانعی روبرو است؟ آیا کارکنان انبار به دلیل حرکات تکراری بیش از حد تحت فشار قرار گرفتهاند؟ سوالاتی از این دست به شما کمک میکند تا در مورد تغییر در چیدمان انبار درستتر تصمیمگیری کنید.

- دسترسی به کالای مورد نظر: هدف از هر طرحی تسهیل در دسترسی به کالاهای انبار با کمترین زحمت و زمان است. استفاده از تجهیزات نامناسب، محاسبه غلط فضاها بین دو رک یا حتی دید نامناسب باعث کاهش قابلیت دسترسی در انبار میشود میشود. عدم دسترسی یا دسترسی با زحمت شاخص واضحی از اشتباه بودن چیدمان انبار است.

- مشخص بودن فضاهای خالی: صرف زمان برای پیدا کردن مکان خالی در انبار نشانه ضعف در جانمایی و چیدمان انبار است. این یک مشکل جدی است زیرا چندین بخش را مختل میکند. هرج و مرج و تاخیرهای زمانی قطعا باعث کاهش کارایی انبار میشود.

جانمایی در انبار بارکدی

نکاتی که تا الان گفته شد نکات عمومی و پایه برای جانمایی انبار بود، اما انبارهای بارکدی برای طراحی و اجرای جانمایی و قفسه بندی انبار علاوه بر نکات فوق باید به نکات مهم دیگری نیز توجه داشته باشند.

حداکثر سرعت اسکن

در بهترین حالت اپراتور باید قادر به اسکن بارکد هر سطح، در زمانی کمتر از دو ثانیه باشد. هر بارکد در یک روز چندین بار اسکن میشود. شما میتوانید با توجه به عواملی که بر قابلیت اسکن بارکد تاثیر میگذارد زمان قابل توجهی را ذخیره کنید. به منظور بهینه سازی سرعت اسکن، باید به ارتفاع قفسه، عرض راهرو و موقعیت اپراتور (راه رفتن، سوار بر بالابر و غیره) توجه داشت. سادهترین حالت این است که زمانی که اپراتور روی سطح زمین یا در لیفتراک قرار دارد، بتواند بارکدها را از فاصله نسبتا ثابت، اسکن کند. در غیر این صورت، برخی شرایط که باعث عدم کارایی می شوند عبارتند از فاصله اسکن بسیار طولانی، وجود راهروهای باریک و قفسه بندی و زمانهایی که اپراتور از لیفتراک برای اسکن طبقات بالا استفاده نکند.

طراحی لیبل

اندازه و طراحی لیبل بارکد میتواند فرآیند اسکن را پیچیده کند. مشکلات رایج که منجر به اسکن ناقص بارکدها میشود شامل سایز و یا نماد نامناسب آنهاست. برای اطمینان از اینکه آیا شما از موثرترین لیبل موقعیت انبار استفاده کنید یا خیر، بای با بارکدخوانی است که قصد استفاده از آن را دارید بارکدها را چک کنید. لیبلهای مکان معمولا بین 5 تا 10 سانتی متر ارتفاع و 7.5 تا 25 سانتی متر عرض دارند. تست سخت افزار به شما کمک خواهد کرد که اندازه مطلوب برای بارکد خود را شناسایی کنید. دو سیمبولوژی Code 39 و Code 128 دارای چگالی عالی و قابل اطمینان برای استفاده در سراسر جهان هستند.

روش چاپ لیبل

یکی از مشکلات رایج در مدیریت موجودی انبار، لیبلهای بارکد هستند که به سرعت از بین رفته و غیر قابل خواندن میشوند. همیشه از چاپ انتقال حرارتی برای چاپ لیبل بارکد استفاده کنید، زیرا سایر روشهای چاپی ممکن است در مدت زمان طولانی دوام نیاورند و قابلیت اسکن شدن را از دست بدهند.

اسکنر مناسب

بارکدخوانهای بیکیفیت و یا دستگاههای نامناسب باعث تولید اطلاعات نامعتبر و نادرست میشوند. بهتر است اسکنرهای موجود را از نظر دقت، قابلیت اطمینان و سهولت استفاده بررسی نمایید. انتخاب بارکدخوان، آن را در با محصولات و لیبلهای واقعی خود، در محیط انبار آزمایش کنید. چند عامل دیگر که در هنگام انتخاب بارکدخوان برای عملیات انبار خود باید مورد توجه قراردهید عبارتند از:

- تراکم دادهها بر روی بارکد

- موقعیت و فاصله اپراتور انبار و لیبلها

- تعداد دفعات استفاده از بارکد اسکنر

- نیاز به دستگاه بارکد خوان یا هندهلد(علاوه بر قابلیت اسکن بارکد دارای سیستم عامل و یکی ازبهترین نرم افزارهای انبارداری نیز میباشد)

- قابلیت اطمینان و سازگاری بارکدخوان با نرم افزار انبار شما